每年全球产生的农作物秸秆超过1.5万亿吨,其木质纤维素组分具有价格低廉、可再生、可降解等特性,蕴含着巨大的开发潜力。然而,因传统植物纤维分离提纯和机械处理方法的局限性,难以高效利用。现有工艺依赖强酸强碱处理与高能耗机械破碎,不仅成本高昂,还导致木质素、半纤维素等组分的浪费,且所得纳米纤维素形态不均、表面能不可控,严重制约其在复合材料中的应用。

每年全球产生的农作物秸秆超过1.5万亿吨,其木质纤维素组分具有价格低廉、可再生、可降解等特性,蕴含着巨大的开发潜力。然而,因传统植物纤维分离提纯和机械处理方法的局限性,难以高效利用。现有工艺依赖强酸强碱处理与高能耗机械破碎,不仅成本高昂,还导致木质素、半纤维素等组分的浪费,且所得纳米纤维素形态不均、表面能不可控,严重制约其在复合材料中的应用。

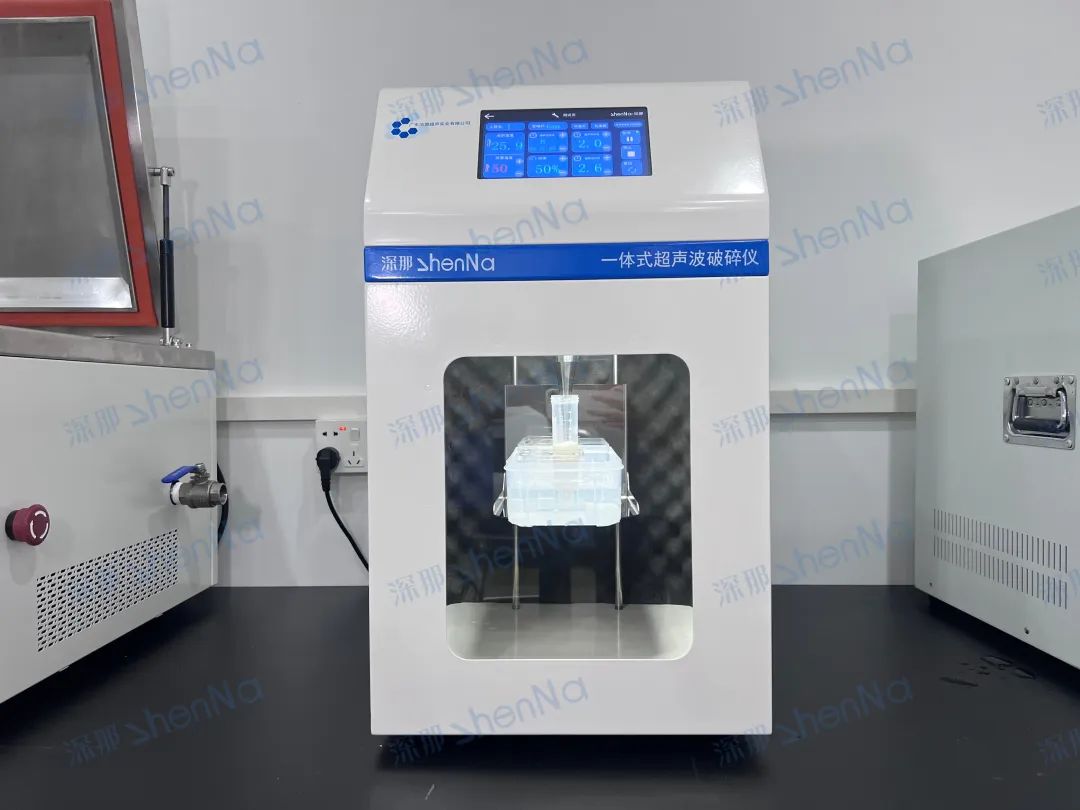

为进一步提升工艺的绿色性与经济性,科研团队探索引入深那SN-PT1000超声破碎仪优化前处理环节。超声技术凭借其非热力学作用机制,可在无溶剂条件下实现纤维的温和解离与表面活化,有望突破传统机械球磨的能耗瓶颈,并为纳米片尺寸、形貌及表面能的精准设计提供新路径。

超声破碎技术原理及核心作用

超声破碎仪利用高频超声波(通常为20kHz-100kHz)在液体介质中产生周期性压缩和膨胀,引发空化效应。空化气泡瞬间崩溃时释放的高能量(局部温度可达5000K,压力超1000atm)以及强烈的冲击波和微射流,对材料产生多重作用。

机械剪切力:破坏植物纤维的氢键网络,剥离纤维束为单根微纳米纤维。

表面活化:空化冲击波使纤维素表面羟基暴露,增强与改性助剂的反应活性。

尺寸均一化:通过调节超声参数(功率、时间、频率),精准控制纤维破碎程度,获得分布均匀的纳米片。

超声处理在木质纤维素前处理中的优势

超声可部分取代水热步骤,直接对秸秆进行纤维解离,提高纤维得率。

指标 | 超声破碎 | 机械球磨 |

能耗效率 | 低(能量集中于局部空化) | 高(需持续机械摩擦) |

产物形态 | 更少纤维断裂,片状结构保留完整 | 易产生过度破碎,形成不规则颗粒 |

化学试剂依赖 | 可减少酸碱预处理需求 | 常需配合溶剂或改性剂使用 |

处理时间 | 短(分钟级) | 长(数小时) |

超声破碎仪处理实验步骤

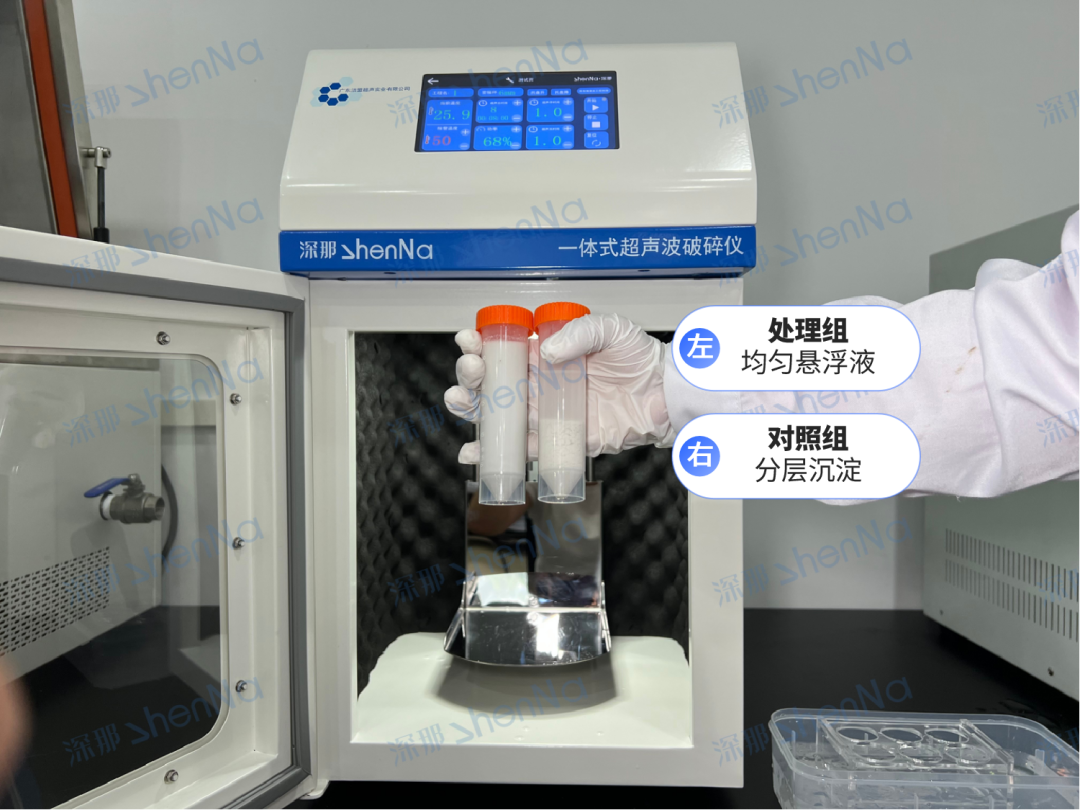

使用SN-PT1000处理木质纤维素,在功率300W、处理时间20分钟条件下,可得到均匀纳米片,且放置12小时不沉降。

步骤1:称量样品并配液

称取一定量木质纤维素(如5g)按照设定比例加入反应溶剂(液固比常用10:1~20:1)。

步骤2:转移至烧杯/反应容器

建议使用耐酸碱容器若使用强碱/强酸,建议在通风橱内操作。

步骤3:插入超声波探头

探头深入液面约1~2cm,避免贴底。

步骤4:设定超声参数

功率:300W;占空比:50%(即每秒工作3秒,休息3秒);时间:20分钟;温控:通过循环冷却水或冰浴维持30~50°C。

步骤5:超声处理

启动仪器,注意观察样品状态若有强烈泡沫或飞溅,适当降低功率。

SN-PT1000处理生物质材料技术适配性

超声波系统:采用聚能式高能量换能器,配合数字式驱动板,快速执行各类细胞或样本的处理。

自动追频:采用自研自动扫频追踪的控制方案,工作时根据液体状态,实时自动调节输出频率。

脉冲模式:间歇式超声可减少能量累积,避免纳米片过度团聚。

深那SN-PT1000超声破碎仪通过精准能量传递与温和处理机制,为可控表面能木质纤维素纳米片的制备提供了高效、环保的解决方案。其与高分子复合材料制备工艺的协同创新,将加速生物质基复合材料在包装、建筑、电子器件等领域的产业化进程。