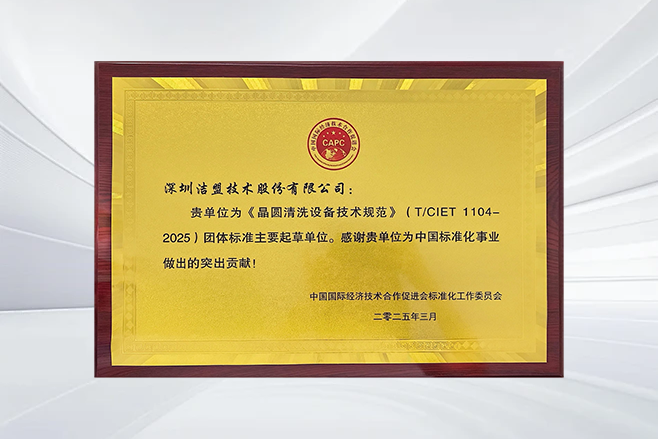

在半导体制造的微观世界里,一粒直径仅0.1微米的尘埃可能导致整片晶圆报废;一层纳米级的有机物残留可能破坏芯片的电性能。半导体实验室作为前沿技术研发的“主战场”,其清洗工艺的精度与可靠性,直接决定了芯片良率、新材料研发效率甚至下一代半导体技术的突破速度。 01 半导体实验室:为何需要高精度清洗? 半导体制造中,从晶圆生长到光刻、刻蚀、沉积、封装,每一步都依赖超洁净的表面环境。实验室作为研发阶段的“预演场”,对清洗的要求甚至比量产线更苛刻——因为这里需要验证新材料、新工艺的极限性能,任何微小的污染都可能掩盖真实的实验结果。 以第三代半导体(如碳化硅、氮化镓)为例,其表面存在大量悬键(未成对电子),极易吸附空气中的水分子、有机物或金属离子,形成污染层。传统清洗工艺若无法彻底去除这层污染,可能导致器件漏电流增大、击穿电压下降;而在二维材料(如石墨烯、二硫化钼)的转移实验中,即使残留一个微小的颗粒,也会破坏材料的连续性,使电子迁移率大幅降低。 02 半导体实验室的四大清洗场景 01 晶圆预处理 在半导体材料研发中,晶圆或衬底的预处理是实验的第一步。以碳化硅(SiC)衬底为例,其表面天然存在约2-5nm的二氧化硅氧化层,同时可能附着切割、研磨过程中产生的金属碎屑、有机冷却液残留。若预处理不彻底,后续外延生长时,氧化层会阻碍原子的有序排列,导致薄膜缺陷密度升高;金属离子则可能扩散至外延层,形成载流子复合中心,降低器件性能。 02 光刻胶去除 光刻完成后,需彻底去除残留的光刻胶,同时保护下方的掩膜层(如氧化硅、氮化硅)或刻蚀后的图形结构。若光刻胶残留,可能导致刻蚀时“遮挡效应”,使图形失真;若清洗过度,则可能腐蚀掩膜层,影响图形精度。 03 键合前清洗 芯片封装技术(如3D封装、晶圆级键合)要求两片晶圆达到超洁净光滑表面,以实现低电阻、高可靠性的连接。键合前,需去除表面的有机物(如指纹、油脂)、微颗粒及氧化层,并通过清洗工艺调控表面能(如增加羟基-OH基团),使两片晶圆在接触时自发吸附。若清洗不彻底,键合界面可能出现空洞、气泡,导致热阻增大、机械强度下降。 04 芯片贴装(DB)后清洗 DB工艺通过导电胶或焊料将芯片固定在基板上。导电胶在固化过程中可能因压力或温度波动溢出至芯片边缘或基板表面,形成厚度约1-5μm的有机物残留;焊料工艺则可能因焊料量控制不当,在芯片与基板间隙处形成微小焊球。 05 引线键合(WB)后清洗 WB通过超声或热压将金线键合到芯片焊盘与基板引脚,形成“楔形”或“球形”连接点。键合过程中,焊盘表面可能因摩擦产生金属碎屑,助焊剂则可能残留于引线周围,甚至渗入引线与焊盘的界面间隙。这些污染物可能降低键合强度、加速引线表面氧化或引发电迁移。 06 封装后清洗 在先进封装(如扇出型封装、系统级封装SiP)中,芯片与基板之间存在微小间隙,间隙内可能残留助焊剂、焊料颗粒或塑封料溢出物。这些污染物会阻碍散热,甚至引发金属离子在电场下迁移导致短路。 总的来说,半导体实验室的清洗需求呈现三大特征: • 精度层级:从微米级颗粒(如光刻胶残渣)到纳米级离子污染(如金属离子、氧化层)均需去除; • 材料兼容:需适配硅基、化合物半导体、二维材料等不同基底,避免清洗过程中造成表面损伤; • 工艺协同:清洗需与后续工艺(如光刻、沉积)无缝衔接,温度、湿度、表面能等参数需精准控制。 03 更适合半导体实验室的清洗方案:微纳尺度的精密守护 针对半导体实验室的多个清洗场景,洁盟深那仪器基于超声技术与等离子技术,推出了多频复频恒温超声波清洗仪(40-270kHz)与真空等离子清洗仪两大核心产品,为实验室科研提供专业定制化清洗方案。 SN-HF多频复频恒温超声波清洗仪 传统超声波清洗仪多采用单频模式,难以兼顾大颗粒去除与小颗粒清洗的需求。洁盟深那仪器多频复频技术(40-270kHz)通过同时或交替输出最高8个频率,实现对不同尺寸颗粒的“精准打击”: • 低频段(40-80kHz):空化泡直径大、破裂冲击力强,适合去除5μm以上的大颗粒(如切割碎屑、焊料颗粒); • 中高频段(80-100kHz):空化泡更密集、能量分布均匀,适合清除1μm以下的微小颗粒(如光刻胶残渣、金属离子团),配合化学试剂可增强清洗效果; • 高频段(100-270kHz):空化效应减弱但振动更细腻,适合清洗纳米级结构(如二维材料、深沟槽),避免表面损伤。 此外,多频复频恒温超声波清洗仪内置±0.5℃自动恒温控制可实现5-90℃精准调控,采用高压制冷技术快速降温,温度可直接从90℃降至5℃。对于GaN、SiC等对温度敏感的材料,这一功能有效避免因温度波动导致的性能改变,确保清洗后的表面状态与后续工艺高度匹配。 SN-ZK真空等离子清洗仪 针对光刻胶去除、键合前清洗等场景,洁盟深那的真空等离子清洗仪通过真空+高频等离子体技术,实现无损伤、表面活化的双重目标: • 无损伤清洗:设备真空度可达10-3Pa,等离子体能量分布均匀,降低局部过刻蚀风险。在光刻胶去除实验中,可将残留量控制在0.1nm以下,同时对SiO₂掩膜层的刻蚀速率低于0.5nm/min,保护纳米级图形的完整性。 • 表面活化可控:通过调节工艺气体(如O₂、Ar、N₂)的比例,可精准调控表面羟基(-OH)、氨基(-NH₂)等活性基团的密度。在特定工艺条件下,经清洗的晶圆表面能可提升至70mN/m以上,键合良率从85%提升至98%以上。 04 从“设备供应商”到“标准制定者”:洁盟的技术底气 值得一提的是,洁盟集团作为中国国际经济技术合作促进会《晶圆清洗设备技术规范》团体标准的主要制定者之一,其产品设计深度契合半导体行业对清洗设备的核心要求。该标准明确了设备的技术要求、试验方法、检验规则及安全指标,涵盖清洗效率、颗粒去除率、化学残留控制等关键性能参数,为设备研发、生产及使用提供了统一依据。 在半导体实验室中,清洗工艺往往被视为“辅助环节”,但其重要性不亚于光刻、刻蚀等核心工艺。洁盟深那仪器通过多频复频超声与真空等离子技术的创新研发应用,不仅解决了传统清洗的“精度-损伤”矛盾,更以参与标准制定的行业担当,推动了实验室清洗方案从“可用”向“好用”“耐用”的升级。对于致力于突破半导体技术边界的科研人员而言,一套更懂实验室需求的清洗方案,或许正是打开下一代芯片大门的“隐形钥匙”。